昆山某汽车零部件工厂引入重型 AGV 导向轮应用实例

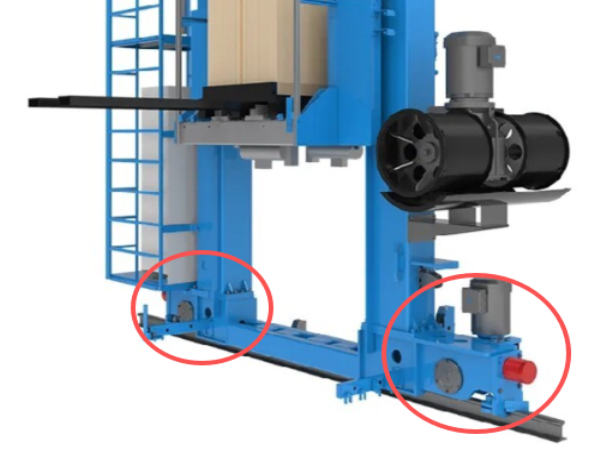

在昆山某汽车零部件工厂中,重型 AGV 导向轮应用于总装车间物料配送,采用 O-长方形底盘布局与激光 SLAM 导航系统,通过高精度导向轮实现路径精准跟踪,在 1.2 米宽通道内完成 ±90° 转向,搬运效率较传统 AGV 提升 40%,同时通过实时感知环境位置与方向,确保复杂生产环境中的稳定运行。

具体应用场景与技术实现

1、总装车间物料配送

导向轮功能:作为重型 AGV 的核心部件,导向轮通过内置传感器或外部辅助装置(如激光反射板)实时感知 AGV 在环境中的位置和方向,确保其沿预设路径行驶。

路径跟踪能力:在 O-长方形底盘布局下,导向轮通过调整行驶方向和速度,使 AGV 在 1.2 米宽的通道内完成 ±90° 转向,适应总装车间复杂布局。

效率提升:相比传统 AGV,该方案搬运效率提升 40%,满足汽车零部件工厂高强度、高频次的物料配送需求。

2、技术适配性

激光 SLAM 导航系统:与导向轮协同工作,实现自主路径规划,减少对固定导引标识的依赖,提升工厂布局灵活性。

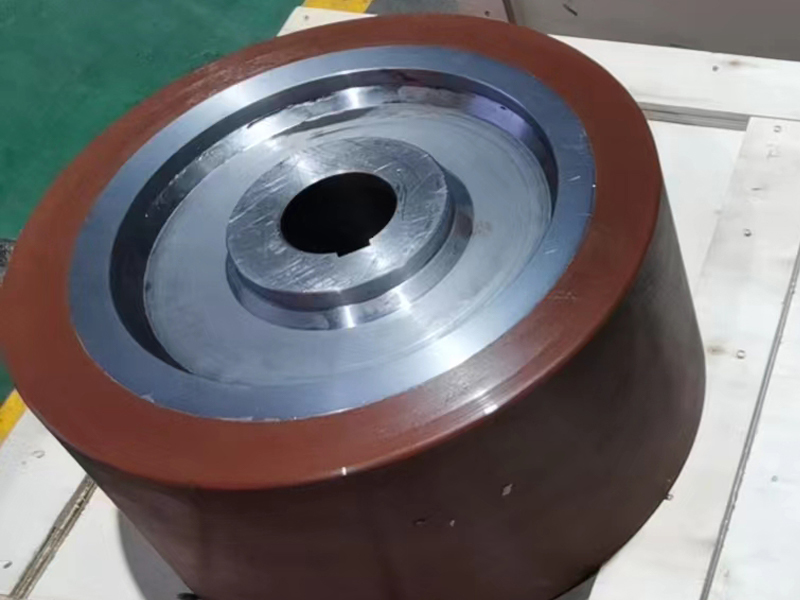

重型承载设计:导向轮结构针对汽车零部件(如发动机、车身框架等)的重载需求优化,确保长期稳定运行。

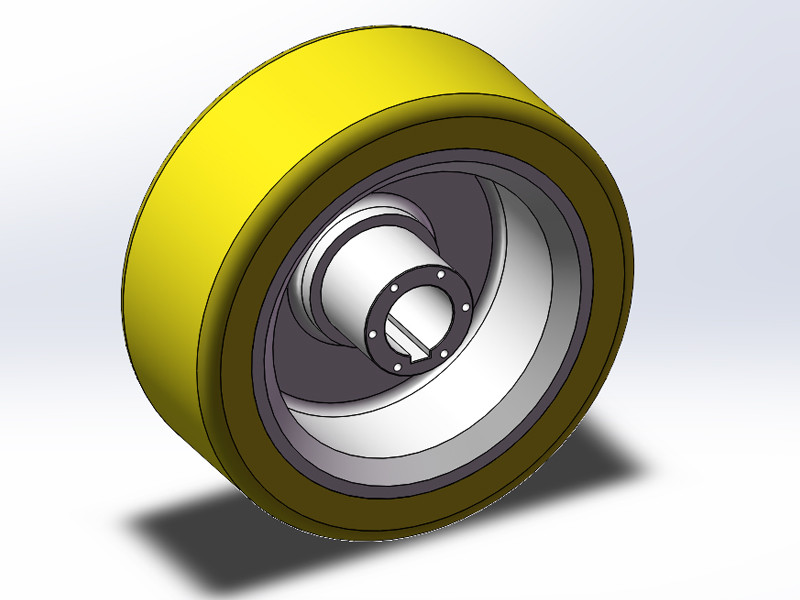

重型 AGV 导向轮

应用效果与行业价值

1、生产连续性保障

导向轮的高精度定位功能使 AGV 能准确到达指定工位,减少物料配送延误,保障生产线连续运行。

在昆山工厂的实际运行中,AGV 系统成功替代了部分叉车作业,降低了人工干预频率,提升了整体作业稳定性。

2、成本与效率优化

人力成本降低:通过自动化物料搬运,减少了对叉车司机的依赖,缓解了工厂因人工成本上涨和用工荒带来的压力。

空间利用率提升:AGV 的灵活转向能力使其能在狭窄通道内作业,优化了工厂空间布局,提高了仓储密度。

3、行业示范效应

该案例为汽车零部件行业提供了可复制的自动化升级方案,展示了重型 AGV 导向轮在复杂生产环境中的适应性。

结合激光 SLAM 导航与高精度导向轮的技术路径,成为同类工厂智能化改造的参考标杆。

昆山某汽车零部件工厂将重型 AGV 聚氨酯导向轮应用于总装车间物料配送,依托激光 SLAM 导航与高精度路径跟踪技术,在 1.2 米窄通道内实现 ±90° 灵活转向,搬运效率提升 40%。该方案通过减少人工干预、优化空间布局,有效保障了生产连续性,为汽车行业自动化升级提供了可复制的高效、稳定解决方案。

相关新闻

相关新闻

-

RGV聚氨酯轮如何提升运行效率

RGV聚氨酯轮具备低阻、耐磨、静音、减震的特性,通过减少运行摩擦与设备损耗,大幅提升RGV设备的启停及行进效率,适用于工业仓储、智能产线等场景,助力物流自动化设备高效运转,实现产线降本增效。 -

轨道式行走轮箱怎么选型

轨道式行走轮箱(也称轨道行走机构、行走台车、行走驱动装置)的选型是一个系统工程,需综合考虑使用工况、载荷、速度、轨道条件、环境因素等多个方面。 -

输送线聚氨酯挂胶轮耐温和耐压性能如何

昆峰重工输送线聚氨酯挂胶轮,耐温范围 - 30℃至 80℃、耐压 500 至 5000N,适配轻重载输送场景,胶层结合牢固可防脱胶,支持旧轮包胶翻新,性能稳定耐用。 -

挂胶电机驱动轮在何种场景下应用广泛

挂胶电机驱动轮是工业移动设备核心驱动部件,钢芯搭配高耐磨聚氨酯包胶,高摩擦防滑、减震降噪且护轨耐腐。适配 AGV、矿山单轨吊、盾构机等场景,耐受恶劣工况,寿命长,助力自动化高效稳定运行。

相关产品

相关产品

相关案例

相关案例