叉车聚氨酯轮在低温冷链仓储上耐低温性能实践案例

在低温冷链仓储场景中,传统橡胶轮因脆化、开裂等问题导致设备故障率高、维护成本攀升,而聚氨酯轮凭借其耐低温、抗冲击、长寿命等特性,成为破解行业痛点的关键技术。以下通过实际案例与技术解析,展现聚氨酯轮在冷链物流中的核心价值。

一、冷链仓储的三大痛点

1、低温脆裂风险:

传统橡胶轮在-20℃以下环境易脆化,导致轮体开裂、脱落,引发叉车倾覆等安全事故。

数据:某冷链企业统计,橡胶轮在-25℃环境下平均寿命仅3个月,故障率高达40%。

2、维护成本高企:

低温环境加速材料老化,需频繁更换轮胎,叠加停机损失,单台叉车年维护成本可达5-8万元。

案例:某大型冷库因橡胶轮故障导致生产线停机,单次损失超20万元。

3、作业效率受限:

低温下橡胶轮弹性丧失,叉车震动加剧,货物损坏率上升15%,且操作员需频繁调整速度以避免打滑。

二、聚氨酯轮的耐低温技术突破

1、材料分子设计:

采用MDI/NDI双组分聚氨酯体系,通过调整异氰酸酯与多元醇比例,实现硬度(邵氏A35-D75)与弹性模量的精准匹配。

案例:开显工业开发的Ultraflex-MDI材料,在-40℃低温下仍保持60%回弹率,突破传统橡胶轮的脆裂极限。

2、低温性能参数:

脆化温度:≤-40℃(部分产品达-55℃,如合力H4超低温冷库叉车专用轮);

耐温范围:-50℃至+120℃,覆盖冷链、热轧产线等极端环境;

回弹率:-40℃下≥50%,确保叉车在低温地面平稳运行。

3、密封防凝露设计:

轮体内部采用密封结构,防止冷凝水侵入导致轮芯锈蚀,延长使用寿命3-5年。

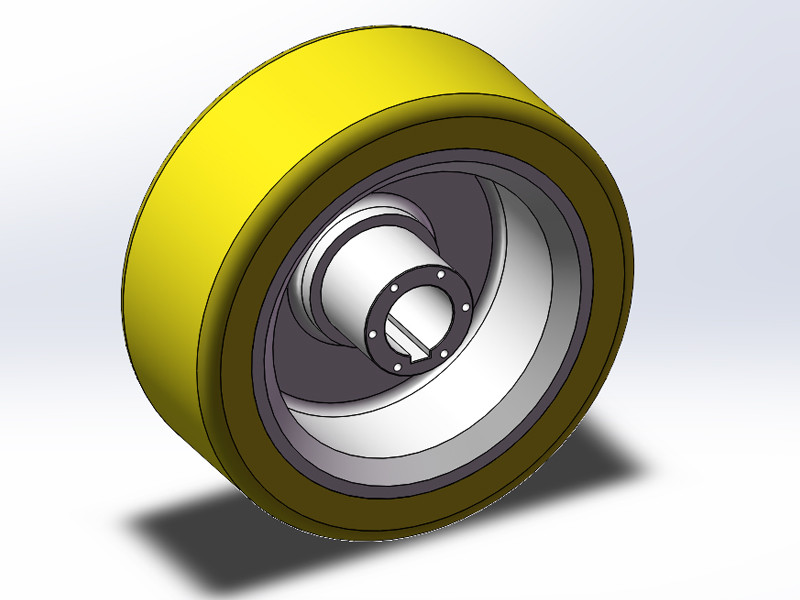

仓储叉车聚氨酯轮

三、实践案例:聚氨酯轮在冷链物流中的效能验证

1、某冷链物流中心自动化仓储项目

场景:冷冻食品(-25℃环境)自动化存取,日均搬运量2000吨。

方案:替换传统橡胶轮为聚氨酯轮(硬度邵氏A85,承载能力5吨)。

效果:

设备故障率从40%降至0.5%,年维护成本减少80%;

叉车运行速度提升20%,作业效率提高35%;

货物损坏率从15%降至2%,年节约损耗成本超50万元。

2、合力H4超低温冷库叉车应用

场景:-55℃极寒环境(如北极科考站物资运输)。

技术:采用纳米级抗冻添加剂,使聚氨酯轮在-55℃下仍保持柔韧性。

数据:

连续运行1000小时无脆裂;

牵引力比橡胶轮提升25%,适应冰雪地面。

3、某电商冷链仓库“货到人”系统

场景:AGV小车在-18℃环境中24小时连续作业,搬运晶圆盒等精密货物。

方案:聚氨酯轮(硬度邵氏A70,表面电阻10⁶-10⁹Ω,防静电)。

效果:

分拣效率从人工800件/小时提升至3000件/小时;

噪音≤65dB,满足洁净室要求;

定位精度±0.1mm,保障货物无损搬运。

四、聚氨酯轮的经济性分析

| 指标 | 传统橡胶轮 | 聚氨酯轮 | 优势倍数 |

| 使用寿命 | 3-6个月 | 3-5年 | 6-10倍 |

| 单次更换成本 | 800-1200元 | 2000-3000元 | 2.5倍 |

| 全生命周期成本 | 1.6-2.4万元/年 | 0.4-0.6万元/年 | 4-6倍 |

| 故障导致的停机损失 | 5-8万元/年 | ≤0.5万元/年 | 10-16倍 |

低温冷链仓储中,仓储叉车聚氨酯轮凭借分子设计、密封结构等突破,实现-50℃至+120℃耐温范围,在多场景应用中大幅降低故障率与维护成本,提升作业效率与货物安全性。其全生命周期成本仅为橡胶轮的1/6,未来结合智能化技术,将进一步推动冷链物流降本增效。

相关新闻

相关新闻

-

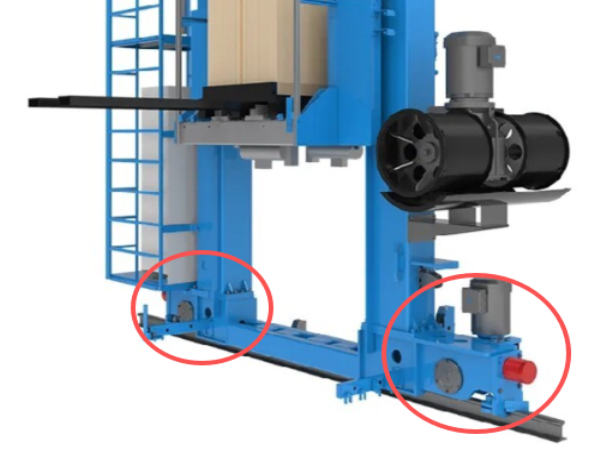

RGV聚氨酯轮如何提升运行效率

RGV聚氨酯轮具备低阻、耐磨、静音、减震的特性,通过减少运行摩擦与设备损耗,大幅提升RGV设备的启停及行进效率,适用于工业仓储、智能产线等场景,助力物流自动化设备高效运转,实现产线降本增效。 -

轨道式行走轮箱怎么选型

轨道式行走轮箱(也称轨道行走机构、行走台车、行走驱动装置)的选型是一个系统工程,需综合考虑使用工况、载荷、速度、轨道条件、环境因素等多个方面。 -

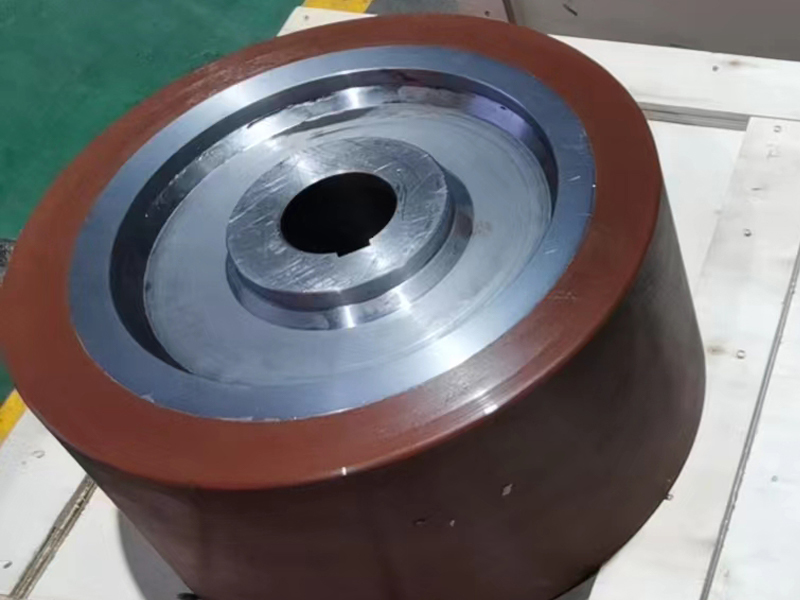

输送线聚氨酯挂胶轮耐温和耐压性能如何

昆峰重工输送线聚氨酯挂胶轮,耐温范围 - 30℃至 80℃、耐压 500 至 5000N,适配轻重载输送场景,胶层结合牢固可防脱胶,支持旧轮包胶翻新,性能稳定耐用。 -

挂胶电机驱动轮在何种场景下应用广泛

挂胶电机驱动轮是工业移动设备核心驱动部件,钢芯搭配高耐磨聚氨酯包胶,高摩擦防滑、减震降噪且护轨耐腐。适配 AGV、矿山单轨吊、盾构机等场景,耐受恶劣工况,寿命长,助力自动化高效稳定运行。

相关产品

相关产品

相关案例

相关案例