RGV聚氨酯轮如何提升运行效率

栏目:相关知识

发布时间:2026-01-28 10:33:05

访问量:34次

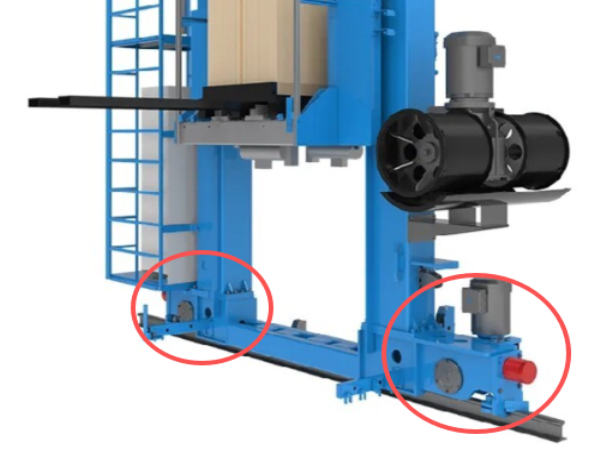

RGV聚氨酯轮具备低阻、耐磨、静音、减震的特性,通过减少运行摩擦与设备损耗,大幅提升RGV设备的启停及行进效率,适用于工业仓储、智能产线等场景,助力物流自动化设备高效运转,实现产线降本增效。

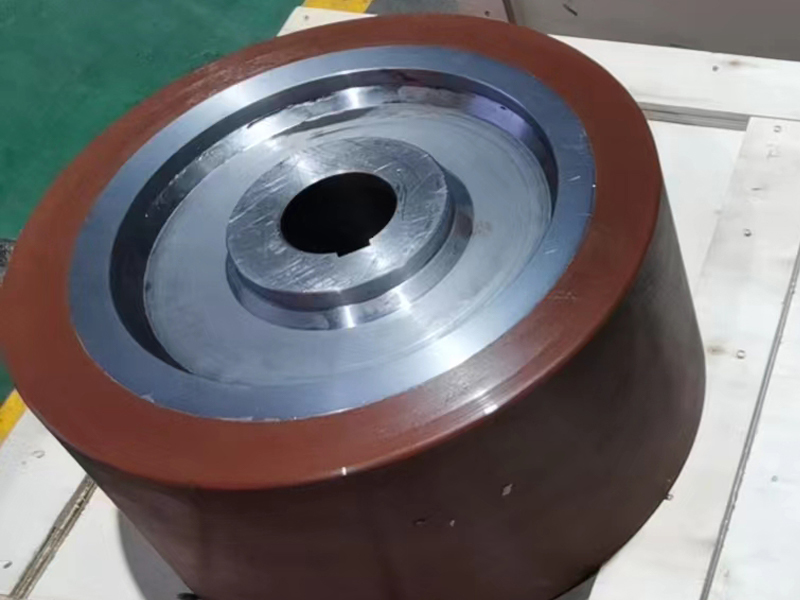

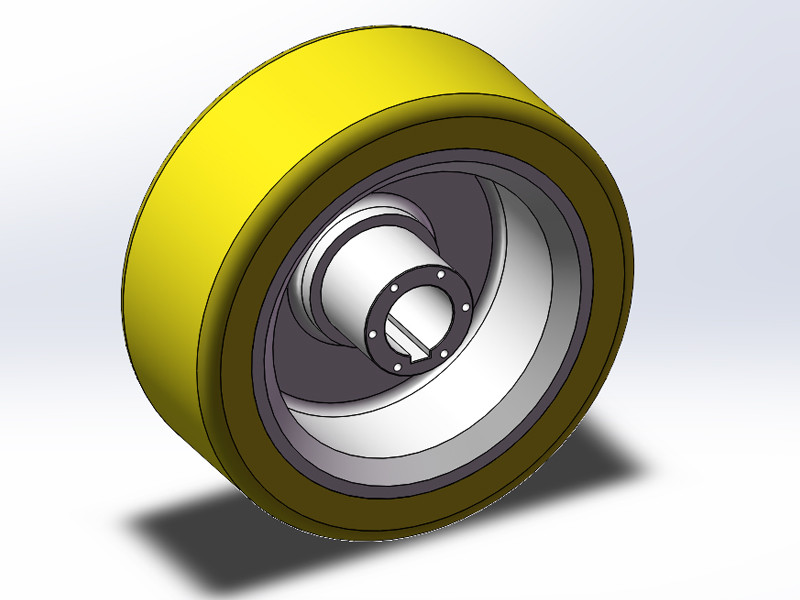

一、材料与结构优化

1、选用高性能聚氨酯配方

选择具有高耐磨性、低滚动阻力和良好弹性的聚氨酯材料。

根据运行环境(如温度、湿度、载荷)定制硬度(通常 Shore A 85–95 较为常用)。

2、优化轮体结构设计

采用中空或减重结构,在保证强度前提下减轻轮子自重,降低驱动能耗。

增加轮面花纹或特殊轮廓设计,提高抓地力并减少打滑。

二、安装与维护管理

1、精确对中与预紧调整

确保聚氨酯轮与轨道接触面平行、垂直度良好,避免偏磨或额外摩擦。

合理设置轴承预紧力,防止松动或过紧导致发热和能耗增加。

2、定期检查与更换

聚氨酯轮磨损后直径变小会导致速度下降或打滑,应建立寿命评估机制及时更换。

清理轨道及轮面异物(如油污、粉尘),保持良好接触状态。

三、运行参数匹配

1、匹配驱动系统参数

驱动电机扭矩、转速需与聚氨酯轮直径、负载匹配,避免“大马拉小车”或过载运行。

采用变频控制实现软启动/停止,减少冲击和滑移损耗。

2、控制运行速度与加速度

过高的加速度易引起轮轨打滑,尤其在湿滑或粉尘环境中;合理设定加减速曲线可提升效率并延长轮寿命。

四、环境适应性改进

1、防滑与抗污染处理

在潮湿或多尘环境中,可选用添加防滑颗粒或自清洁结构的聚氨酯轮。

必要时配合轨道清洁装置,维持良好运行界面。

2、温控措施

高温会加速聚氨酯老化变软,低温则使其变脆;若工作环境极端,需选耐温型材料或加装温控防护。

总结

通过上述多维度优化,可显著提升RGV聚氨酯挂胶轮的运行效率、使用寿命及系统稳定性。实际应用中建议结合具体工况进行定制化设计与验证。

- 上一篇:输送线聚氨酯挂胶轮耐温和耐压性能如何

- 下一篇:没有了

相关产品

相关产品

相关案例

相关案例

相关新闻

相关新闻