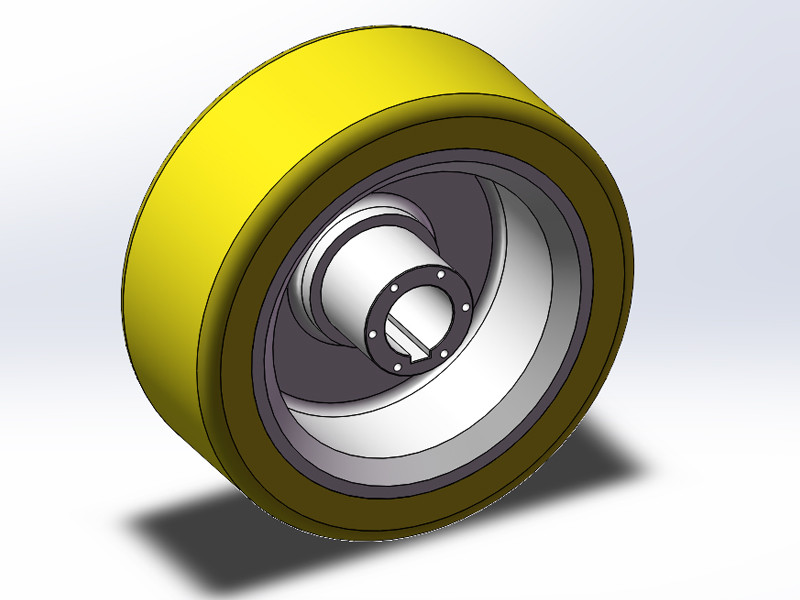

重型AGV聚氨酯车轮

产品介绍

重型AGV聚氨酯包胶轮铸造定制,以高强度铁芯为基体,通过精密浇注或注塑工艺包裹定制聚氨酯胶层。支持尺寸、硬度、表面纹理及智能模块的深度定制,适配复杂工况需求。

一、核心材料特性

1、高耐磨性

聚氨酯材料的耐磨性是普通橡胶的3-5倍,在高频次、重载场景下(如汽车制造车间搬运发动机、矿山设备运输钢卷)可显著减少磨损,延长轮子寿命至常规产品的2-3倍。

2、高承载能力

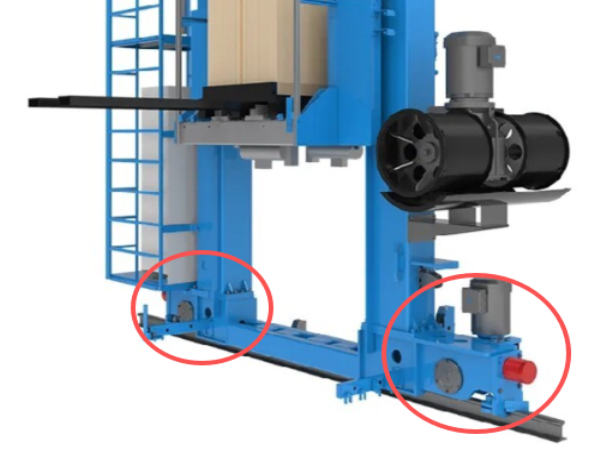

单个轮子可承受6吨以内负载,短时支持3倍过载。例如,300吨室外重载AGV配置12套驱动总成,通过聚氨酯轮与铁芯的协同设计,实现精准搬运。

3、耐化学腐蚀

对油脂、弱酸弱碱等化学品有强抵抗力,适用于食品加工厂、化工厂等腐蚀性环境,减少维护成本。

4、耐高低温性能

连续工作温度达80℃,短时耐受130℃,且在-40℃低温环境下仍保持弹性,适应极端工况。

5、抗静电与阻燃

添加抗静电剂后,可杜绝摩擦产生的静电火花,提高安全性;同时具备阻燃性,满足防爆要求。

重型AGV聚氨酯车轮

二、铸造定制工艺流程

1、铁芯准备与预处理

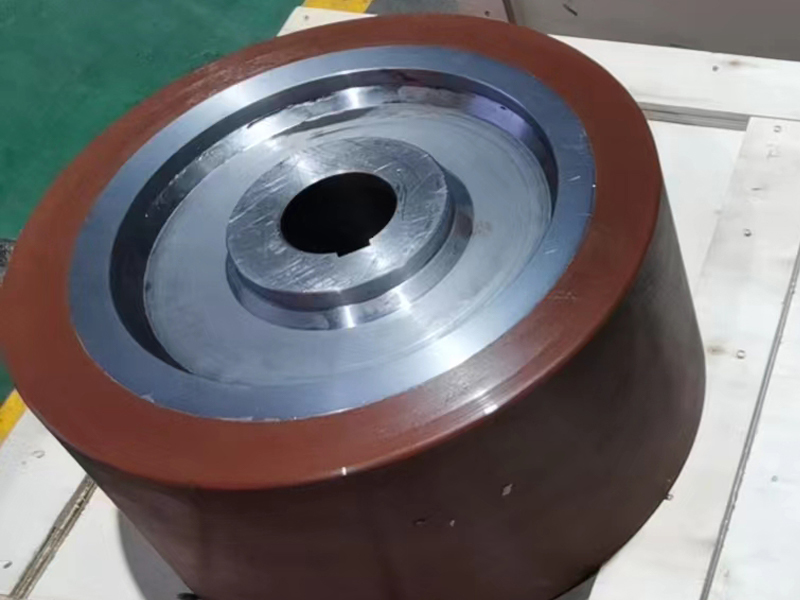

材料选择:根据负载需求选用铸铁、锻钢或铝芯。例如,10吨重型AGV轮采用铸铁轮芯,确保高强度与刚性。

表面处理:通过喷砂、抛丸等工艺去除铁芯表面油污、锈迹,增加粘合面积,提升聚氨酯与金属的粘接力。

2、聚氨酯包胶成型

浇注工艺:将液态聚氨酯注入模具,包裹铁芯后高温固化,形成无缝胶层。此工艺确保胶层与铁芯紧密结合,避免脱胶风险。

注塑工艺:适用于复杂形状轮子,通过高压注射聚氨酯材料,实现高精度尺寸控制,提升生产效率。

3、后处理与质检

打磨修整:对轮子表面进行数控磨床精加工,确保尺寸精度与外观质量。

性能测试:包括硬度测试(邵氏A10-D95可调)、负载测试(静态承载3-5吨)、耐磨测试(模拟高频使用场景)等,确保产品符合标准。

三、定制化设计优势

1、尺寸与形状定制

根据AGV车型、轨道宽度等参数,定制轮子直径、宽度及轮缘结构(如单轮缘、双轮缘),适配不同应用场景。

2、硬度与弹性调整

通过调整聚氨酯配方,实现硬度从邵氏A15到D95的定制,平衡承载能力与减震需求。例如,洁净车间AGV轮采用95A硬度聚氨酯,兼顾耐磨与无痕特性。

3、表面纹理优化

设计防滑纹、导轨槽等特殊纹理,提升轮子在斜坡、弯道等复杂路径的牵引力与稳定性。

4、非标功能集成

可集成安全接近开关、转向限位开关等智能模块,实时监测障碍物,避免碰撞与偏移,提升AGV运行安全性。

重型AGV车轮铸造

四、典型应用场景

1、智能制造

在汽车制造、3C电子等行业中,AGV需频繁搬运重型零部件(如发动机、车身框架),聚氨酯轮的高耐磨性与减震性可保护精密传感器与电子元件,降低故障率。

2、物流仓储

自动化立体仓库中,AGV驱动轮需承受高频率启停与转向,聚氨酯轮的低滚动阻力与静音特性可提升搬运效率,改善工作环境。

3、特殊环境

煤矿与港口:聚氨酯轮耐油脂、抗腐蚀,适用于钢卷运输车、单轨吊等设备。

食品与医药:通过添加抗菌剂与防霉处理,满足洁净车间卫生标准。

五、成本与效益分析

1、初始成本

聚氨酯材料与复杂工艺导致单价高于橡胶轮,但长寿命(5-10年)与低维护成本可抵消初期投入。例如,某汽车工厂采用聚氨酯轮后,年维护费用降低40%。

2、综合效益

效率提升:低滚动阻力使AGV能耗降低15%-20%,延长续航时间。

安全性增强:抗静电与阻燃特性减少火灾风险,保护人员与货物安全。

环保优势:聚氨酯材料可回收再利用,符合绿色制造趋势。

重型AGV聚氨酯包胶轮具有高承载、耐磨、耐腐蚀及抗静电等特性。其铸造工艺涵盖铁芯预处理、精密包胶成型与严格质检,广泛适配智能制造、物流仓储等场景,虽成本较高,但凭借长寿命、低维护与综合性能优势,成为重载AGV高效稳定运行的核心部件。

相关新闻

相关新闻

-

RGV聚氨酯轮如何提升运行效率

RGV聚氨酯轮具备低阻、耐磨、静音、减震的特性,通过减少运行摩擦与设备损耗,大幅提升RGV设备的启停及行进效率,适用于工业仓储、智能产线等场景,助力物流自动化设备高效运转,实现产线降本增效。 -

轨道式行走轮箱怎么选型

轨道式行走轮箱(也称轨道行走机构、行走台车、行走驱动装置)的选型是一个系统工程,需综合考虑使用工况、载荷、速度、轨道条件、环境因素等多个方面。 -

输送线聚氨酯挂胶轮耐温和耐压性能如何

昆峰重工输送线聚氨酯挂胶轮,耐温范围 - 30℃至 80℃、耐压 500 至 5000N,适配轻重载输送场景,胶层结合牢固可防脱胶,支持旧轮包胶翻新,性能稳定耐用。 -

挂胶电机驱动轮在何种场景下应用广泛

挂胶电机驱动轮是工业移动设备核心驱动部件,钢芯搭配高耐磨聚氨酯包胶,高摩擦防滑、减震降噪且护轨耐腐。适配 AGV、矿山单轨吊、盾构机等场景,耐受恶劣工况,寿命长,助力自动化高效稳定运行。

相关产品

相关产品

相关案例

相关案例