盾构机高承载聚氨酯轮在硬岩地层中的应用

盾构机聚氨酯轮是专为硬岩等复杂地层设计的行走部件,以金属轮芯为基体,外覆高耐磨聚氨酯胎面。其兼具橡胶的弹性与塑料的强度,可承受高负荷、强冲击,且耐磨性是传统橡胶的3-5倍,还能有效减震降噪、耐腐蚀。广泛应用于盾构机台车、管片运输车等,能降低维护成本,提升施工效率与安全性。

一、硬岩地层对盾构机行走系统的挑战

硬岩地层(如花岗岩、石灰岩)具有高强度、高耐磨性和复杂地质结构,传统盾构机行走系统(如钢轮或橡胶轮)面临以下问题:

1、轮体磨损严重:钢轮在硬岩接触中易产生表面裂纹和剥落,橡胶轮则因耐磨性不足导致频繁更换。

2、承载能力不足:硬岩掘进时,盾构机自重及推进力对轮体产生巨大压力,传统轮体易发生变形或断裂。

3、环境适应性差:硬岩地层常伴随地下水、泥沙和碎石,传统轮体易因腐蚀或冲击损坏。

4、运行稳定性低:轮体与轨道的摩擦系数不足,导致盾构机在转弯或爬坡时易打滑或脱轨。

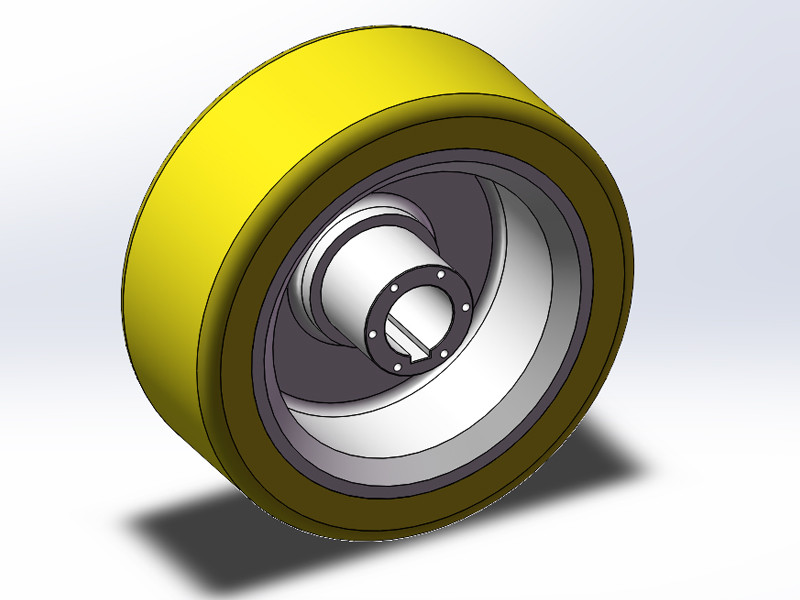

盾构机聚氨酯轮

二、高承载聚氨酯轮的技术优势

聚氨酯材料因其独特的分子结构,兼具橡胶的弹性和塑料的强度,在硬岩地层中表现出色:

1、高耐磨性

聚氨酯的耐磨性是普通橡胶的3-5倍,极端条件下可达丁腈橡胶的5-8倍。在硬岩地层中,其磨损率仅为0.01-0.10 cm³/1.61km,显著降低更换频率。

案例:某地铁隧道工程中,聚氨酯轮在硬岩段连续运行2000小时后,轮面磨损深度仅0.5mm,而传统橡胶轮需每周更换。

2、高承载能力

聚氨酯轮可承受静态载荷3-5吨,动态载荷达10吨以上,满足盾构机在硬岩地层中的高负荷需求。

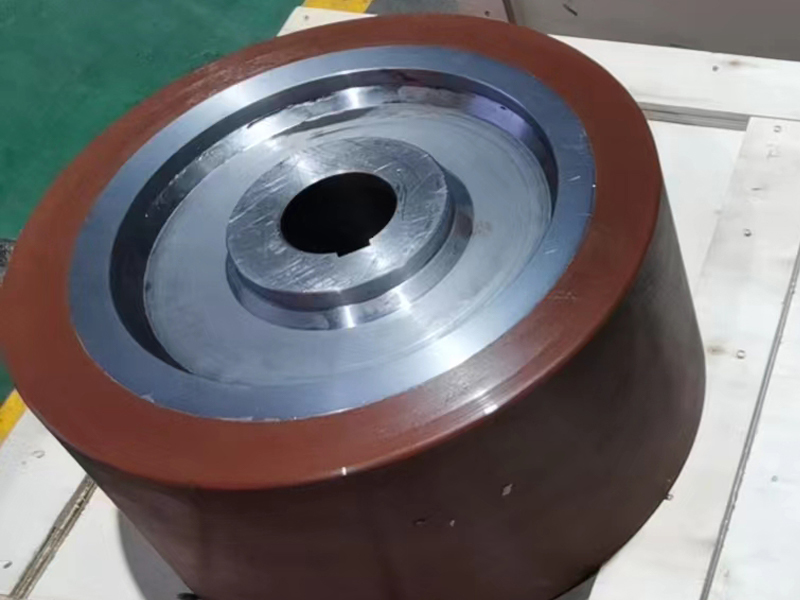

结构优化:采用金属轮芯(如铸钢)外包聚氨酯层的设计,通过热压或注塑工艺实现紧密贴合,确保高负载下不变形、不脱胶。

3、抗冲击与抗撕裂

聚氨酯材料具有高回弹性(邵氏硬度A90-98),可吸收硬岩冲击能量,减少轮体损伤。

案例:在某矿山盾构机中,聚氨酯轮在承受20吨级落石冲击后,仅表面出现轻微划痕,而钢轮则发生断裂。

4、耐环境腐蚀

聚氨酯对水、泥沙和化学物质具有优异耐受性,在硬岩地层的潮湿环境中不易老化或开裂。

测试数据:聚氨酯轮在盐雾试验中超过1000小时无开裂,远超传统橡胶轮的200小时标准。

5、低噪音与减震

聚氨酯的弹性模量适中,可有效吸收振动能量,降低运行噪音20%-30%,提升作业舒适度。

三、硬岩地层中的典型应用场景

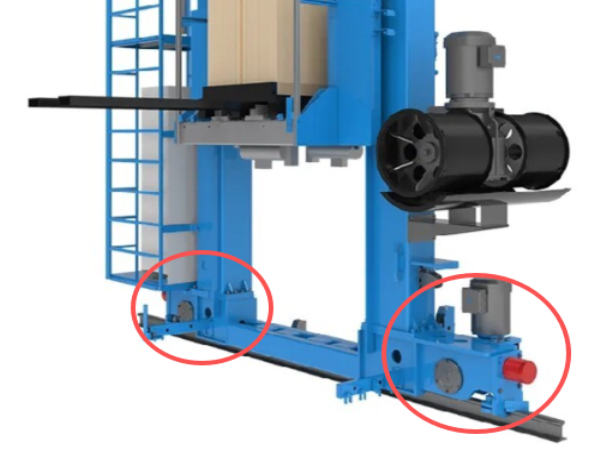

1、盾构机台车行走轮

功能:支撑盾构机主驱动系统,承受整机重量(几十吨至几百吨),并在硬岩管片上行走。

优势:聚氨酯轮的高耐磨性保护管片不被划伤,同时高回弹性减少对轨道的冲击,延长设备寿命。

2、管片运输小车行走轮

功能:在隧道内运输混凝土管片,需频繁启停和转弯。

优势:聚氨酯轮的低滚动阻力(较钢轮降低30%)和防滑设计,确保运输稳定性,减少脱轨风险。

3、后配套系统驱动轮

功能:为盾构机提供推进力,需承受巨大扭矩和侧向力。

优势:聚氨酯轮的抗撕裂性能(撕裂强度达100N/mm)可抵御硬岩碎屑的切割,避免驱动失效。

盾构机重载包胶轮

四、升级效果与经济效益

1、维护成本降低

聚氨酯轮寿命是传统橡胶轮的3-5倍,减少更换频率和停机时间。例如,某工程中采用聚氨酯轮后,年维护成本降低40%。

2、作业效率提升

低滚动阻力和高摩擦系数使盾构机在硬岩地层中的推进速度提高15%-20%,缩短工期。

3、安全性增强

聚氨酯轮的抗冲击性能减少设备故障率,避免因轮体损坏导致的塌方或人员伤亡风险。

4、环保效益

聚氨酯材料可回收再利用,减少废弃物对环境的污染。

硬岩地层中,传统盾构机行走轮易磨损、承载不足且稳定性差。高承载聚氨酯轮凭借高耐磨、强承载、抗冲击、耐腐蚀及低噪音等优势,应用于盾构机台车、管片运输车等场景,显著降低维护成本,提升作业效率与安全性,同时减少停机时间,为硬岩隧道掘进提供了更可靠、高效的行走解决方案。

相关新闻

相关新闻

-

RGV聚氨酯轮如何提升运行效率

RGV聚氨酯轮具备低阻、耐磨、静音、减震的特性,通过减少运行摩擦与设备损耗,大幅提升RGV设备的启停及行进效率,适用于工业仓储、智能产线等场景,助力物流自动化设备高效运转,实现产线降本增效。 -

轨道式行走轮箱怎么选型

轨道式行走轮箱(也称轨道行走机构、行走台车、行走驱动装置)的选型是一个系统工程,需综合考虑使用工况、载荷、速度、轨道条件、环境因素等多个方面。 -

输送线聚氨酯挂胶轮耐温和耐压性能如何

昆峰重工输送线聚氨酯挂胶轮,耐温范围 - 30℃至 80℃、耐压 500 至 5000N,适配轻重载输送场景,胶层结合牢固可防脱胶,支持旧轮包胶翻新,性能稳定耐用。 -

挂胶电机驱动轮在何种场景下应用广泛

挂胶电机驱动轮是工业移动设备核心驱动部件,钢芯搭配高耐磨聚氨酯包胶,高摩擦防滑、减震降噪且护轨耐腐。适配 AGV、矿山单轨吊、盾构机等场景,耐受恶劣工况,寿命长,助力自动化高效稳定运行。

相关产品

相关产品

相关案例

相关案例