叉车式 AGV 驱动轮的关键技术与发展趋势

叉车式 AGV 驱动轮是 AGV 实现移动与转向的核心部件,常见类型包括单舵轮、双舵轮、差速轮及麦克纳姆轮,分别适配不同载重与灵活性需求。其采用高强度合金钢、聚氨酯包胶等材料提升耐磨性,结合激光导航、多传感器融合技术实现精准定位。

一、关键技术解析

1、驱动轮结构创新

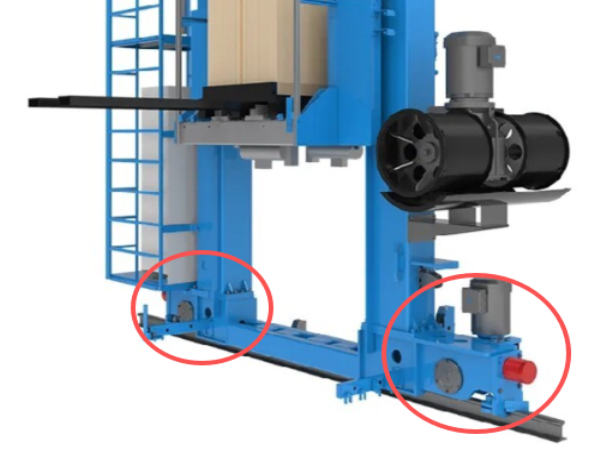

单舵轮型:采用三轮结构,前轮为驱动舵轮,后轮为从动轮。其优势在于结构简单、成本低,且三轮抓地性强,适用于一般工业环境。例如,牵引式 AGV 和叉车式 AGV 常采用此结构,但运动性能稍弱,转弯半径较大。

双舵轮型:车体前后各安装一个舵轮,搭配左右从动轮,实现全向移动。典型应用如亚马逊 KIVA 机器人,通过差速控制转向,灵活性显著提升,转弯半径更小。

麦克纳姆轮型:轮毂上安装斜向辊子,通过协同运动实现 360° 回转和万向横移。该技术载重能力可达 10 吨以上,适用于飞机、高铁等高精度制造场景,但成本较高,对地面平整度要求严格。

差速驱动型:左右对称安装两个驱动轮,通过速度差实现转向,辅助以万向轮提升稳定性。此结构兼顾灵活性与承重能力,广泛应用于潜伏式 AGV。

2、材料与工艺突破

高强度合金钢:箱型梁结构使抗扭刚度提升 40%,承载能力达 2-5 吨,满足重载需求。

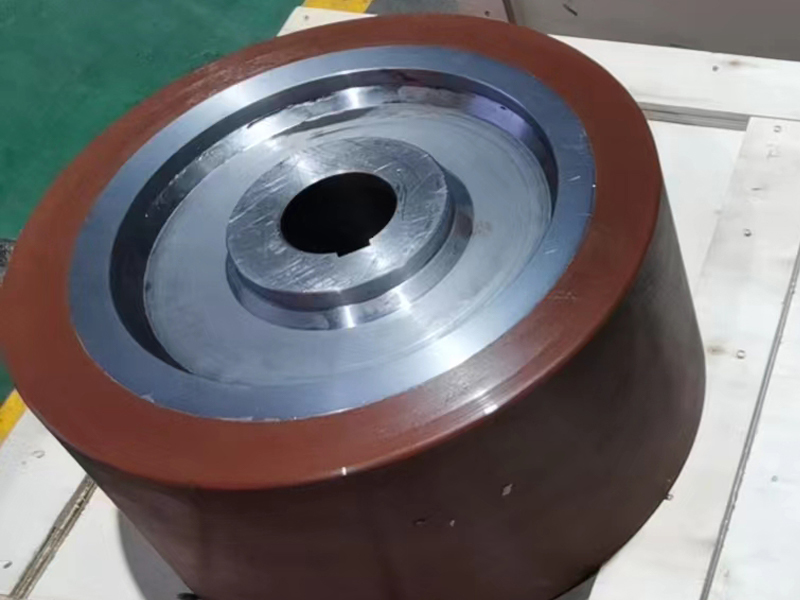

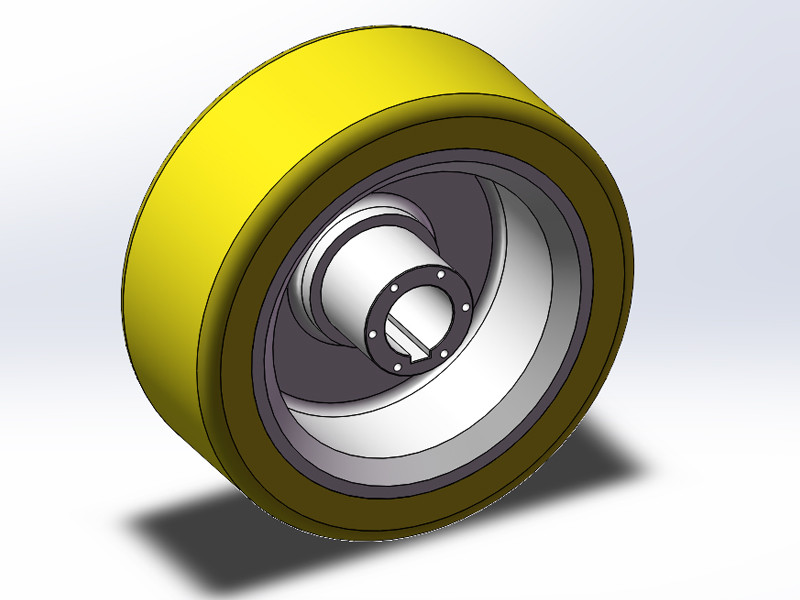

聚氨酯包胶轮:耐磨性是橡胶的 3-5 倍,耐油、耐水、耐腐蚀,适应潮湿、油污等恶劣环境,延长使用寿命。

行星减速机:替代传统平行轴结构,体积更小、精度更高,提升驱动效率与可靠性。

3、导航与控制技术

激光 SLAM 导航:无需外部标志物,通过扫描环境自然结构(如墙体、货架)实时建图与定位,路径设置灵活,适应动态环境。

多传感器融合:激光雷达、3D 视觉、红外传感器等协同工作,实现毫米级避障与精准插叉,避免货物倾倒或碰撞。

双电机同步控制:定位精度达 ±1mm,升降速度 0.3m/s,确保货叉平稳运行,适配不同规格托盘。

4、自适应与智能化技术

电动滑轨机构:货叉间距自动调节,配合激光测距传感器,兼容标准与非标托盘,提升通用性。

自适应夹抱装置:通过力控技术处理不规则货物,如软包、异形件,扩大应用范围。

AI 决策系统:基于环境感知数据动态规划路径,优化任务顺序,实现多车协同与拥堵避让。

叉车式 AGV 驱动轮

二、发展趋势展望

1、柔性化与高精度化

动态路径规划:面对物流领域中 A 点到 B 点的多路径选择及障碍物避让需求,AGV 需具备实时决策能力。例如,在人员走动或货物临时堆放场景下,通过 SLAM 技术动态调整路径,确保运输效率。

微米级控制:在半导体、精密电子等场景,驱动轮需实现微米级定位精度,结合视觉伺服技术,满足高精度堆垛需求。

2、全向移动能力普及

麦克纳姆轮与双舵轮:随着成本下降,全向驱动技术将广泛应用于窄通道、立体仓等场景。例如,某品牌叉车式 AGV 通过双舵轮实现零半径转向,仓库空间利用率提升 30%。

复合导航技术:激光 SLAM 与 UWB 融合,解决单一导航方式在复杂环境中的信号遮挡问题,提升鲁棒性。

3、重载与高速化突破

10 吨以上载重:通过优化轮体结构与材料,麦克纳姆轮已实现 10 吨级载重,未来将向 20 吨级突破,适配港口、钢铁等重工业场景。

速度提升:结合伺服电机与轻量化设计,AGV 运行速度将从 1m/s 提升至 1.5m/s,缩短物流周期。

4、AI 与 5G 深度融合

自主学习能力:基于 5G-A 网络与 AI 大模型,AGV 可通过海量数据训练,自主优化路径规划与任务调度。例如,预测性维护功能可提前识别驱动轮磨损风险,减少停机时间。

人机协同:通过 AR 技术实现远程操控,操作员可实时监控 AGV 状态并干预异常情况,提升复杂场景下的作业效率。

5、标准化与模块化设计

驱动轮接口统一:推动行业制定标准化接口规范,实现驱动轮与不同品牌 AGV 的快速替换,降低维护成本。

模块化功能扩展:将导航、控制、电源等模块集成至驱动轮,用户可根据需求灵活配置功能,缩短研发周期。

叉车式 AGV 聚氨酯驱动轮以结构创新、材料突破及智能控制为核心技术,通过单舵轮、双舵轮、麦克纳姆轮等满足多样化场景需求,结合激光 SLAM、多传感器融合实现高精度导航。未来趋势聚焦柔性化、全向移动、重载高速化,并深度融合 AI 与 5G 技术,推动标准化、模块化设计,助力物流自动化向更智能、高效的方向演进。

相关产品

相关产品

相关案例

相关案例

相关新闻

相关新闻