重型铁芯聚氨酯轮使用过程中需要如何保养

重型铁芯聚氨酯轮在使用过程中,需通过系统化的保养措施延长其寿命、保障性能稳定。以下是具体保养方案,结合操作要点与科学管理:

一、日常清洁与外观检查

1、清洁轮体表面

操作要点:每日工作结束后,用软毛刷或干布清除轮体表面的灰尘、油污、金属碎屑等异物,避免尖锐颗粒嵌入聚氨酯层导致磨损加剧。

特殊场景:在化工、食品加工等腐蚀性环境中,需用中性清洁剂擦拭轮体,防止化学物质残留加速老化。

2、检查轮体完整性

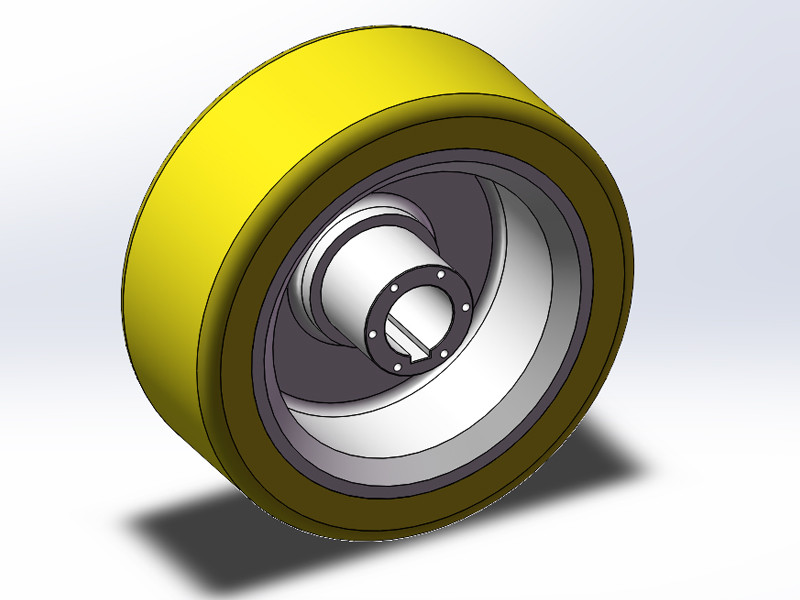

观察内容:检查聚氨酯包胶层是否出现裂纹、剥落、气泡或过度磨损(如轮槽深度减少超过20%);检查铁芯是否暴露、生锈或变形。

处理方式:发现轻微损伤时,用砂纸打磨裂纹边缘并涂抹聚氨酯修补剂;严重损伤需立即更换轮子,避免安全隐患。

二、定期润滑与轴承维护

1、轴承润滑

润滑周期:每3个月(高频使用场景)或每6个月(低频场景)对轴承进行润滑。

润滑剂选择:使用锂基润滑脂(耐高温、抗水洗),避免使用含酸或含氯的润滑剂,防止腐蚀轴承。

操作步骤:

清洁轴承座及周围区域;

用注油枪将润滑脂均匀注入轴承腔,直至旧脂排出;

手动转动轮子数圈,确保润滑脂分布均匀。

2、轴承状态监测

检查内容:运行中听轴承是否有异常噪音(如咔嗒声、摩擦声),触摸轴承座温度是否异常升高(超过环境温度30℃)。

处理方式:发现噪音或过热时,立即停机检查轴承间隙、密封性或润滑情况,必要时更换轴承。

重型铁芯聚氨酯轮

三、负载与运行环境管理

1、避免超载运行

负载控制:确保实际负载不超过轮子额定承载能力的90%,防止聚氨酯层因过度压缩导致永久变形或铁芯疲劳断裂。

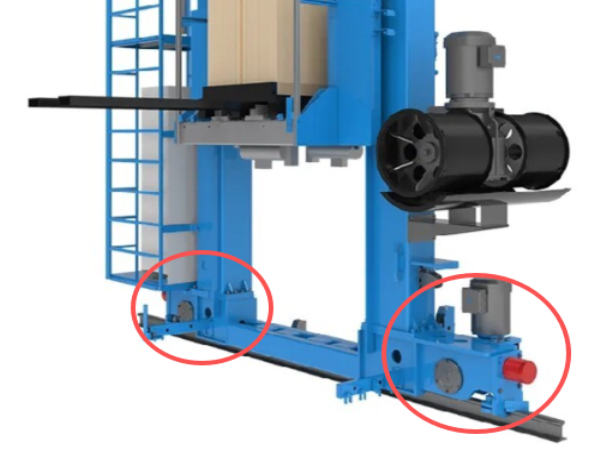

动态负载监测:在AGV、堆垛机等设备中安装压力传感器,实时监测轮子受力情况,超载时触发报警并停机。

2、优化运行环境

地面平整度:保持地面平整度误差≤±5mm,避免轮子在颠簸中产生冲击载荷。

温度控制:在高温环境(如冶金车间)中,通过喷淋降温或安装隔热罩保护轮子;在低温环境(如冷链仓库)中,选用耐寒型聚氨酯材料(适用温度-40℃以下)。

防腐蚀措施:在潮湿或腐蚀性环境中,定期对铁芯喷涂防锈漆,并在轮体表面涂抹防腐蚀涂层。

四、轮子安装与调整

1、安装精度控制

垂直度与平行度:轮子安装后,其轴线与设备运行方向垂直度偏差≤0.5°,多轮并排时平行度偏差≤1mm,防止偏磨。

紧固扭矩:使用扭矩扳手按厂家规定值(如M16螺栓扭矩为280-320N·m)紧固轮毂螺栓,避免松动导致振动。

2、转向机构维护

链条张紧度:每6个月检查转向链条张紧程度,调整偏差不超过水平位置3mm,防止链条松弛导致转向失灵。

转向灵活性:手动转动轮子,检查转向是否顺畅,无卡滞或异响;若发现转向阻力增大,需清洗转向机构并重新润滑。

五、预防性维护与寿命预测

1、磨损量检测

工具与方法:使用游标卡尺或激光测距仪定期测量轮槽深度,记录磨损曲线;当剩余厚度≤原始厚度的30%时,计划更换轮子。

智能监测:在轮体中嵌入导电纤维或RFID标签,通过传感器实时监测磨损量,数据上传至云平台进行寿命预测。

2、振动频谱分析

设备安装:在轮轴或轴承座上安装振动传感器,采集运行时的振动信号。

故障诊断:通过频谱分析识别轴承故障(如内圈、外圈损伤频率)、轮体不平衡等异常,提前2-4周预测故障,避免非计划停机。

六、备件管理与更换标准

1、备件库存策略

关键轮子:对产线核心设备(如堆垛机驱动轮)储备1-2套备用轮子,确保故障时2小时内完成更换。

通用轮子:按年消耗量的10%储备备件,减少库存成本。

2、更换决策依据

经济性分析:当轮子维修成本超过新轮价格的30%时,优先更换;

安全性评估:若轮体出现裂纹或铁芯暴露,立即更换,避免轮子断裂导致设备倾覆。

重型铁芯聚氨酯轮保养需多管齐下:日常做好清洁与外观检查,及时处理损伤;定期润滑轴承、监测状态;控制负载、优化环境;确保安装精度,维护转向机构;借助智能手段预测寿命;合理管理备件,依据经济性与安全性决策更换。如此可延长轮子寿命,保障设备稳定运行。

相关产品

相关产品

相关案例

相关案例

相关新闻

相关新闻