重载AGV导向轮的导向精度对AGV性能有何影响

重载AGV导向轮的导向精度直接影响AGV的运行稳定性、重复定位精度、复杂环境适应性及任务执行效率,是决定AGV整体性能的核心因素之一。具体影响如下:

1. 运行稳定性与安全性

防偏移与打滑:导向轮通过高精度轴承座与特殊曲面结构,确保轮子与地面接触的稳定性。若导向精度不足,AGV在行驶中易出现偏移或打滑,尤其在重载(如5000kg以上)或高速(如满载30m/min)场景下,可能导致货物倾倒或设备损坏。

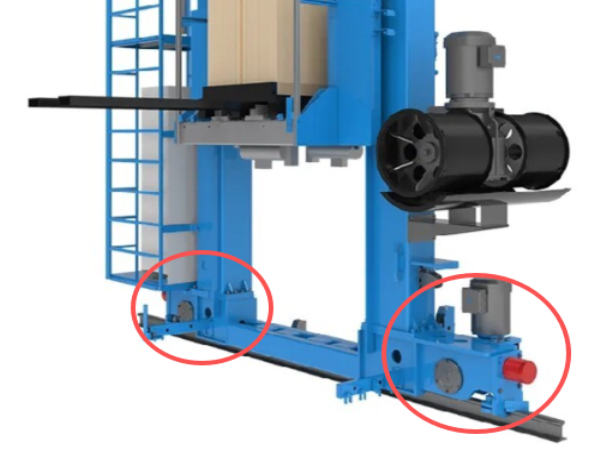

负载均衡:重载AGV常采用多导向轮协同设计(如双舵轮、四舵轮),导向精度不足会引发轮组受力不均,加速轮体磨损,甚至导致结构变形,缩短设备寿命。

2. 重复定位精度

对接与停靠:在储能集装箱搬运、智能停车等场景中,AGV需实现毫米级对接(如±1mm精度)。导向轮的导向精度直接影响停靠时的重复定位误差,若导向偏差过大,可能导致对接失败,需人工干预调整,降低效率。

路径跟踪:高精度导向轮(如采用激光导航与闭环控制系统)可确保AGV严格按预设路径行驶,避免因导向误差累积导致的路径偏离,提升搬运准确性。

重载AGV导向轮

3. 复杂环境适应性

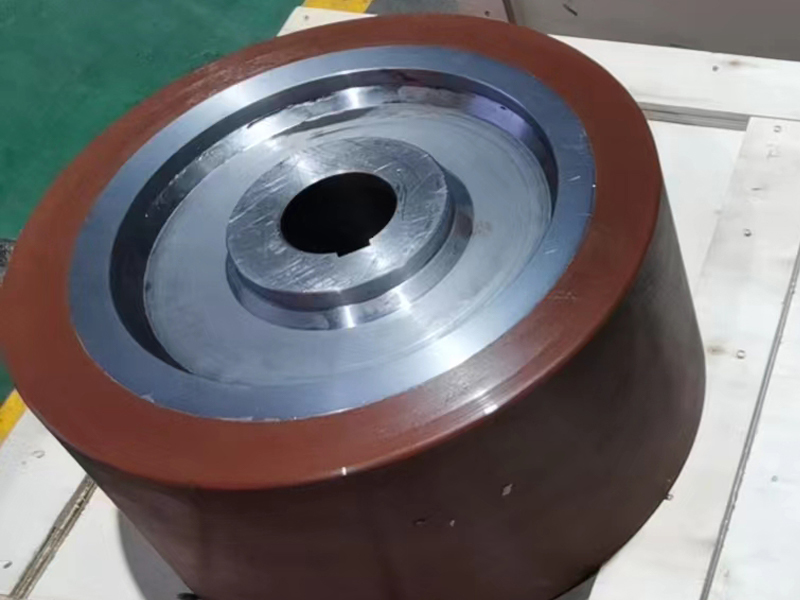

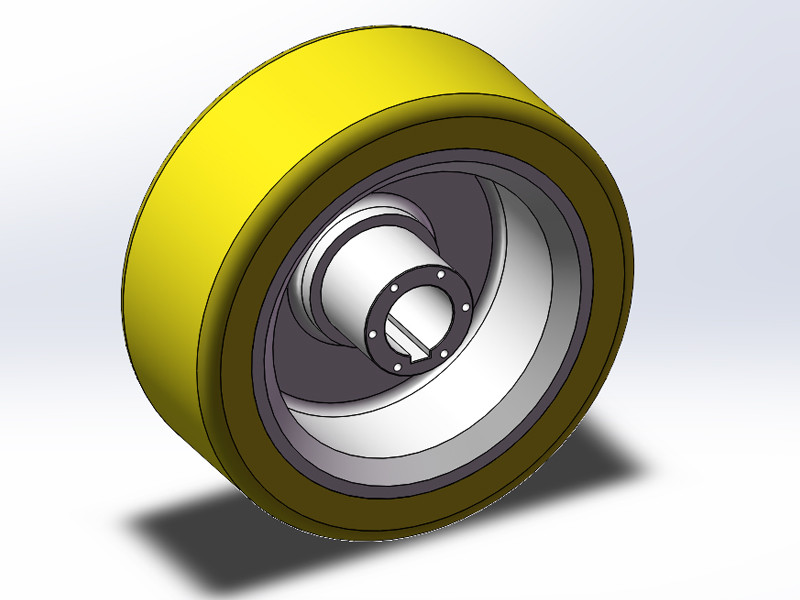

地面不平整:工业场景中地面常存在坑洼、油污或金属碎屑。高精度导向轮(如聚氨酯包胶轮)通过弹性模量设计与减震结构,可吸收地面冲击,保持稳定运行,而低精度导向轮易因地面不平导致振动或卡滞。

狭小空间作业:在轨道交通设施维护、汽车制造等场景中,AGV需在狭窄通道(如1.2米宽)内完成90度转弯或横向平移。麦克纳姆轮等全向导向轮通过高精度加工(如≤±0.003mm)实现灵活转向,若导向精度不足,可能导致碰撞或无法通过。

4. 任务执行效率

搬运速度:导向精度与AGV的空载/满载速度(如32m/min与30m/min)直接相关。高精度导向轮可减少行驶中的调整次数,提升平均速度;而低精度导向轮需频繁修正路径,降低效率。

多车协同:在智能仓储或港口场景中,多台AGV需协同作业。导向精度不足会导致AGV间通信延迟或路径冲突,影响整体调度效率。

5. 维护成本与寿命

轮体磨损:导向精度不足会加剧轮体与地面的摩擦,导致聚氨酯包胶层快速磨损(如寿命缩短30%),增加更换频率与成本。

设备故障率:低精度导向轮易引发AGV行驶异常,导致电机过载、传感器误报等问题,故障率可能上升至5%以上,而高精度导向轮可将故障率控制在0.5%以内。

重载AGV导向轮的导向精度是AGV性能的关键,直接影响运行稳定性、重复定位精度及复杂环境适应性。高精度导向可确保重载平稳行驶、精准对接停靠,提升任务效率并降低磨损故障率;而精度不足则易引发偏移、碰撞及效率下降,增加维护成本。因此,导向精度是保障AGV高效可靠运行的核心指标。

- 上一篇:叉车式 AGV 驱动轮的关键技术与发展趋势

- 下一篇:行走轮箱组件的应用领域有哪些

相关产品

相关产品

相关案例

相关案例

相关新闻

相关新闻