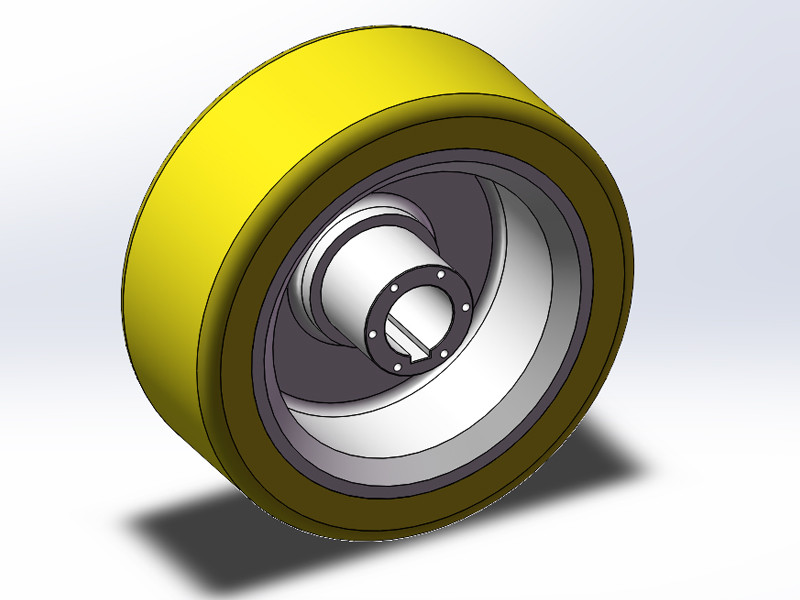

钢芯聚氨酯手动叉车轮

产品介绍

钢芯聚氨酯叉车轮采用钢芯作支撑骨架,外覆高耐磨聚氨酯包胶层,兼具承重强、减震好、耐油耐腐蚀等特点。适用于仓储、物流、制造业等多种场景,能应对重载、高频次作业及复杂地面环境。其防滑纹路设计提升安全性,且维护简便,是提升叉车效率与寿命的优质选择。

一、结构特点:钢芯与聚氨酯的强强联合

钢芯聚氨酯手动叉车轮的核心设计在于钢芯骨架+聚氨酯包胶层的复合结构:

1、钢芯骨架

采用高强度钢材(如合金钢)制成,形状多为圆柱形或与轮毂匹配的异形结构。

作用:提供主要支撑力和承重能力,确保车轮在重载(单轮承载可达8吨以上)和频繁使用下不易变形或断裂。

优势:相比纯橡胶轮,钢芯结构显著提升了抗冲击性和使用寿命。

2、聚氨酯包胶层

材料特性:聚氨酯是一种介于塑料与橡胶之间的高分子弹性体,硬度范围广(邵氏A10-100),可通过配方调整满足不同需求。

包胶工艺:直接浇注在钢芯表面,形成无缝结合,避免脱胶问题。

厚度与硬度:根据使用场景定制,例如高频次作业场景(如电商仓库)选用硬度邵氏A85-95的聚氨酯,平衡耐磨与减震需求。

聚氨酯手动叉车轮

二、性能优势:耐磨、减震、耐腐蚀的全能选手

1、超强耐磨性

聚氨酯的耐磨性是普通橡胶的3-5倍,在润湿介质(如油、水)下表现更优。

案例:某物流企业使用钢芯聚氨酯轮后,轮胎更换周期从1年延长至3年,综合成本降低50%以上。

2、减震降噪

聚氨酯的高弹性(回弹率≥85%)可有效吸收地面震动,运行噪音≤65dB(A),接近仓储环境静音标准。

优势:保护精密货物(如电子元件)免受振动损伤,同时提升操作员舒适度。

3、耐腐蚀与宽温域适用

耐油、耐水解、耐臭氧、耐老化,可在-40℃至80℃的极端温度下稳定工作。

案例:冷链物流中,耐低温型聚氨酯轮(-40℃)确保叉车在低温仓库内正常行驶。

4、防滑与安全

表面设计:直线纹、人字纹或3D水波纹纹路,摩擦系数≥0.7,湿滑地面防滑性能优异。

防脱圈设计:双层卡簧或嵌入式钢圈结构,避免急转弯时轮体与轮轴脱离。

三、应用场景:从仓储到工业领域的全能适配

1、仓储物流

典型场景:电商仓库、机场货站、超市后仓。

优势:高频次作业下仍能保持低磨损率,适合前移式叉车、窄巷道叉车等设备。

案例:某电商仓库使用钢芯聚氨酯轮后,叉车故障率下降60%,作业效率提升25%。

2、制造业

典型场景:汽车制造、机械加工、电子产品组装线。

优势:减震性能保护精密设备,耐油性适应生产线油污环境。

案例:汽车零部件生产线使用聚氨酯轮后,产品破损率降低40%。

3、极端环境

矿山与采石场:高硬度聚氨酯轮(邵氏A90-95)承受重型物料搬运,防滑纹路应对湿滑地面。

冷链物流:耐低温型轮(-40℃)确保低温仓库内叉车稳定运行。

四、维护与保养:延长使用寿命的关键

1、日常清洁

方法:每次使用后用湿布擦拭轮胎表面,顽固污渍可用温和清洁剂(避免强酸、强碱)。

目的:防止污垢嵌入轮胎加速磨损,避免油污腐蚀聚氨酯材料。

2、气压与轮毂检查

气压调整:定期检查并按说明书标准调整气压(过高会降低抓地力,过低会增加滚动阻力)。

轮毂螺栓紧固:用扳手按规定扭矩拧紧螺栓,防止松动导致轮胎脱落或行驶晃动。

3、防腐蚀处理

化学物质接触:若不慎接触强酸、强碱,立即用大量清水冲洗。

存储环境:干燥通风处,避免紫外线直射导致聚氨酯老化。

4、专业保养

频率:每季度送专业维修机构保养。

内容:清洗、润滑轴承和轮毂,调试运转正常性;评估轮胎磨损情况,给出更换建议。

五、选型指南:根据场景定制性能

1、载重需求

原则:选择承重范围高于实际需求20%的轮子。例如,5吨叉车应选承重6吨以上的轮子。

避坑:低价轮可能虚标承重,要求供应商提供检测报告或实物测试视频。

2、地面条件

平坦室内地面(如电子厂):选硬度邵氏A85-90的聚氨酯轮,减震性好。

室外粗糙地面:选硬度邵氏A90-95的聚氨酯轮,耐磨性强。

潮湿环境(如冷库):选直线纹或人字纹轮,排水性好。

3、温度适应性

普通型:适用-10℃至40℃(常规仓储环境)。

耐高温型:可耐受80-100℃(适合冶金行业)。

耐低温型:可耐受-40℃(适合冷库)。

钢芯手动叉车轮以钢芯为骨架、聚氨酯为包胶层,兼具耐磨、减震、耐腐蚀等优势,广泛用于仓储物流、制造业及极端环境。日常需注重清洁、气压与轮毂检查,定期专业保养。选型时应根据载重、地面条件、温度适应性等场景需求定制,确保高效、安全、持久运行。

相关新闻

相关新闻

-

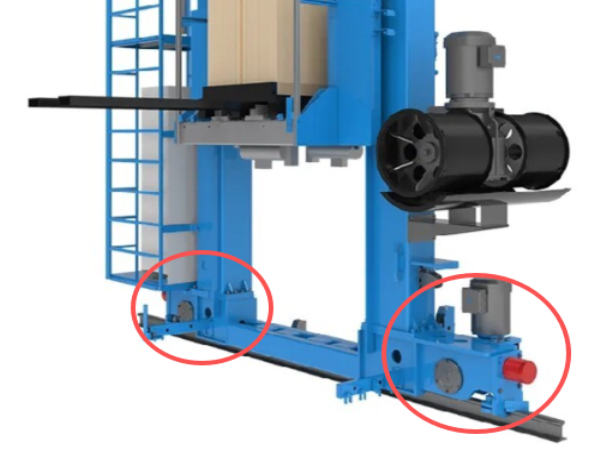

RGV聚氨酯轮如何提升运行效率

RGV聚氨酯轮具备低阻、耐磨、静音、减震的特性,通过减少运行摩擦与设备损耗,大幅提升RGV设备的启停及行进效率,适用于工业仓储、智能产线等场景,助力物流自动化设备高效运转,实现产线降本增效。 -

轨道式行走轮箱怎么选型

轨道式行走轮箱(也称轨道行走机构、行走台车、行走驱动装置)的选型是一个系统工程,需综合考虑使用工况、载荷、速度、轨道条件、环境因素等多个方面。 -

输送线聚氨酯挂胶轮耐温和耐压性能如何

昆峰重工输送线聚氨酯挂胶轮,耐温范围 - 30℃至 80℃、耐压 500 至 5000N,适配轻重载输送场景,胶层结合牢固可防脱胶,支持旧轮包胶翻新,性能稳定耐用。 -

挂胶电机驱动轮在何种场景下应用广泛

挂胶电机驱动轮是工业移动设备核心驱动部件,钢芯搭配高耐磨聚氨酯包胶,高摩擦防滑、减震降噪且护轨耐腐。适配 AGV、矿山单轨吊、盾构机等场景,耐受恶劣工况,寿命长,助力自动化高效稳定运行。

相关产品

相关产品

相关案例

相关案例