半导体设备用行车轮的性能优势与应用前景

在半导体制造的精密世界里,一颗尘埃的直径若超过晶圆线宽的1/10,便可能引发产品良率断崖式下跌。而承载着晶圆盒、光刻胶等核心物料的行车轮,正是这场“洁净度战争”中的隐形守护者。以聚氨酯为核心材料的半导体车间行车轮,凭借其纳米级防尘、抗静电、低噪音等特性,已成为洁净厂房中不可或缺的关键组件。

一、性能优势:从材料科学到工程实践的突破

1. 纳米级防尘:洁净度的最后一道防线

半导体制造对尘埃的容忍度近乎苛刻。传统金属车轮因摩擦产生金属碎屑,而聚氨酯行车轮通过分子结构设计,表面粗糙度可控制在Ra0.1μm以下,配合无尘灌封工艺,运行过程中产尘量较铁轮降低90%以上。某头部晶圆厂实测数据显示,采用聚氨酯轮后,洁净室Class 10级区域(每立方英尺空气中≥0.1μm颗粒数≤10个)的维护周期从每周1次延长至每月1次,年节省滤网更换成本超200万元。

2. 抗静电性能:脆弱芯片的“安全盾”

静电放电(ESD)是半导体产品的“隐形杀手”。聚氨酯行车轮通过掺入导电炭黑或纳米银线,将表面电阻精准控制在10⁶-10⁹Ω范围内,既避免静电积累,又防止因导电性过强引发短路。某存储芯片厂商测试表明,使用抗静电聚氨酯轮后,晶圆搬运过程中的ESD事件从每月12次降至0次,产品良率提升1.5个百分点。

3. 低噪音与减震:精密设备的“稳定器”

在30米/分钟的高速搬运场景下,传统金属车轮产生的振动会导致晶圆盒内硅片位移超0.5mm,而聚氨酯轮的弹性模量(300-800MPa)可吸收80%以上的冲击能量。某12英寸晶圆厂采用聚氨酯轮后,机械臂定位误差从±0.3mm缩小至±0.1mm,设备综合效率(OEE)提升12%。

4. 超长寿命:降本增效的“持久战”

聚氨酯的耐磨性是橡胶的3-5倍,在承载5吨、日运行20小时的极端工况下,其磨损率仅为0.02mm/千小时。某半导体设备商对比测试显示,聚氨酯轮的更换周期从金属轮的3个月延长至18个月,单台设备年维护成本降低65%。

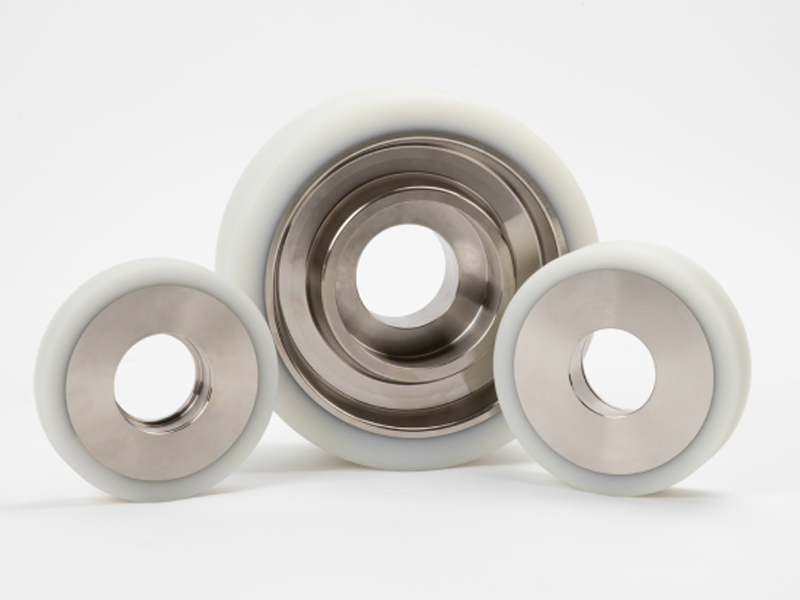

半导体车间聚氨酯行车轮

二、应用场景:从晶圆搬运到智能仓储的全链条覆盖

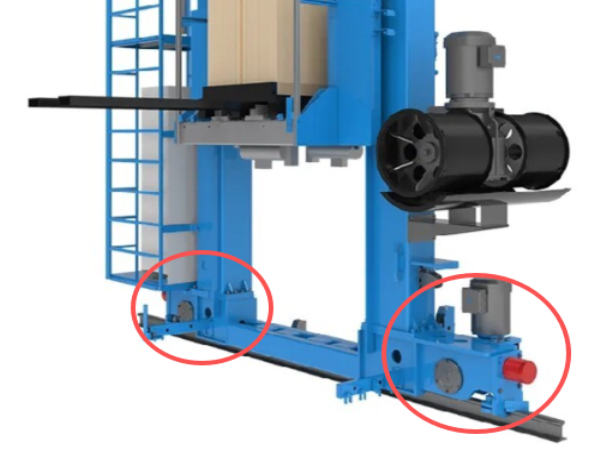

1. 晶圆搬运系统(OHT/AMHS)

在300mm晶圆厂中,聚氨酯行车轮是空中运输车(OHT)的核心部件。其低滚动阻力(μ≤0.05)使OHT能耗降低30%,而精准的尺寸公差(±0.05mm)确保与轨道的完美契合。某逻辑芯片厂商的智能工厂中,聚氨酯轮支撑的OHT系统实现24小时无故障运行,单线日搬运量突破1.2万次。

2. 洁净存储系统(STK)

在-20℃至60℃的温变环境中,聚氨酯轮的尺寸稳定性(线膨胀系数≤5×10⁻⁵/℃)可防止因热胀冷缩导致的货架卡顿。某存储器厂商的STK系统中,聚氨酯轮承载12吨货架时,定位重复性仍达±0.05mm,满足3D NAND闪存堆叠工艺的严苛要求。

3. 智能物流机器人(AGV/AMR)

在激光导航AGV中,聚氨酯轮的防滑纹理设计使湿滑地面(μ≥0.3)的制动距离缩短40%。某封测厂商的智能仓储项目中,搭载聚氨酯轮的AGV实现5吨负载下0.5m/s²的急停响应,碰撞事故率归零。

三、技术演进:从标准化到定制化的范式转变

1. 材料创新:从通用型到功能化

低产尘配方:通过添加纳米二氧化硅,将轮体表面孔隙率从15%降至3%,进一步减少颗粒脱落。

耐化学腐蚀层:在聚氨酯表面涂覆氟碳树脂,可抵御异丙醇、光刻胶等化学品的侵蚀,使用寿命延长至3年以上。

自润滑技术:嵌入聚四氟乙烯微粒,使摩擦系数降低至0.03,减少轨道磨损。

2. 结构优化:从单一轮体到系统集成

模块化设计:轮毂与轮体采用快拆结构,更换时间从2小时缩短至10分钟。

智能监测:内置压力传感器与RFID芯片,实时上传载荷、温度、磨损数据,预测性维护准确率达95%。

轻量化方案:采用铝合金轮芯与蜂窝结构,在保持承载能力的同时,重量减轻40%,降低AGV能耗。

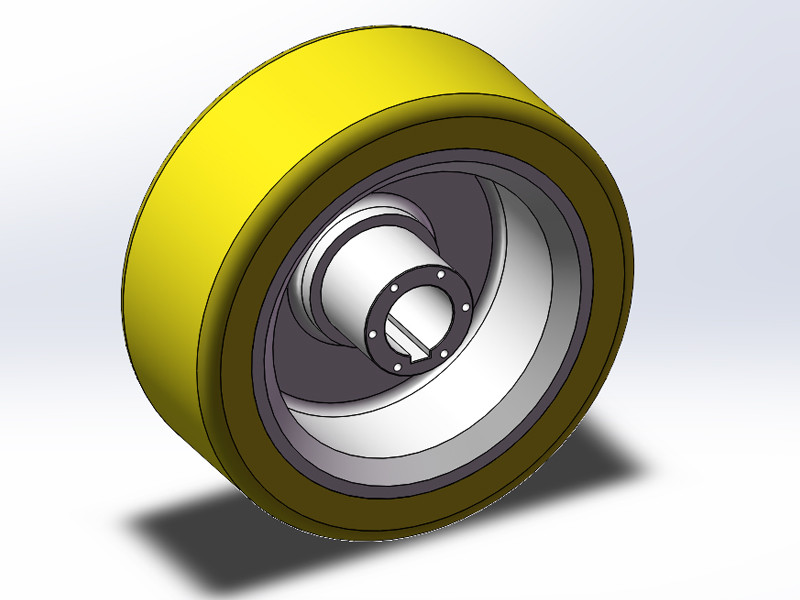

半导体OHT车轮

四、市场前景:半导体扩产潮下的千亿级赛道

据SEMI预测,2025年全球半导体设备市场规模将突破1500亿美元,其中洁净搬运设备占比超20%。聚氨酯行车轮作为核心耗材,单厂年需求量可达5000-2万个。在中国,长江存储、长鑫存储等本土厂商的扩产计划,将带动聚氨酯轮市场规模以年均15%的速度增长,2027年有望突破50亿元。

当半导体制造向埃米级精度迈进时,聚氨酯行车轮已不再仅仅是“轮子”,而是连接材料科学、精密制造与智能控制的“价值枢纽”。从纳米级防尘到智能监测,从晶圆搬运到智能仓储,这一“小部件”正以技术迭代重新定义半导体制造的效率边界。未来,随着碳化硅(SiC)等第三代半导体材料的普及,聚氨酯轮的耐高温、高导热性能将迎来新的突破,为半导体产业的“中国智造”注入更强动能。

相关产品

相关产品

相关案例

相关案例

相关新闻

相关新闻