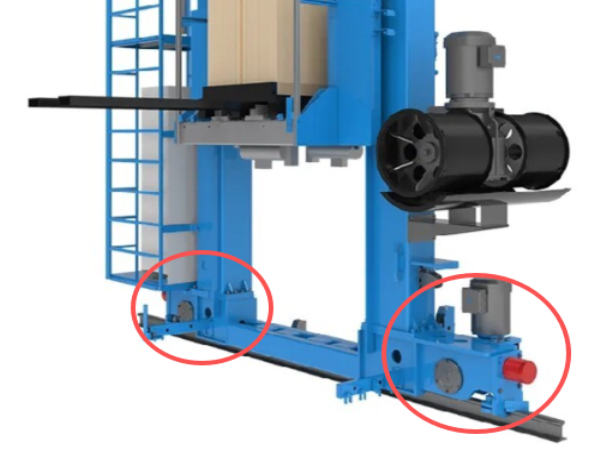

空中走行式穿梭车导向轮日常维护保养指南

空中走行式穿梭车导向轮是保障穿梭车稳定运行的核心部件,通常安装于车体底部或侧面,与轨道配合实现精准导向。导向轮的性能直接影响穿梭车的定位精度、运行速度及能耗,是物流仓储自动化系统高效运作的关键支撑。以下是针对导向轮的日常维护保养建议,结合技术要点与操作规范,帮助企业降低故障率、延长设备寿命。

一、日常检查项目

| 检查项 | 检查内容 | 频率 | 工具 |

| 外观检查 | 导向轮表面是否磨损、裂纹、变形;轮体是否卡滞异物;轴承是否漏油。 | 每日 | 目视、手电筒 |

| 间隙测量 | 导向轮与轨道的间隙是否在允许范围内(通常0.5-2mm,具体参考设备手册)。 | 每周 | 塞尺、游标卡尺 |

| 润滑状态 | 轴承润滑脂是否充足,有无干涩或结块;润滑口是否堵塞。 | 每月 | 目视、油脂枪 |

| 紧固件检查 | 导向轮安装螺栓是否松动,轮架与车体连接是否可靠。 | 每月 | 扭矩扳手 |

| 运行噪音 | 穿梭车运行时,导向轮区域是否有异常摩擦声或振动。 | 每日 | 听觉、振动仪 |

二、清洁与润滑

1、清洁轨道

定期清理轨道上的灰尘、油污和金属碎屑(建议每日或每周一次),避免导向轮卡滞或加速磨损。

工具:压缩空气、无尘布、轨道清洁剂。

2、润滑轴承

根据设备手册推荐的润滑周期(通常每3-6个月),补充轴承润滑脂。

注意:避免过量润滑导致油脂溢出,污染轨道。

3、防锈处理

在潮湿或腐蚀性环境中,定期对导向轮金属部件(如轮架、螺栓)涂抹防锈剂。

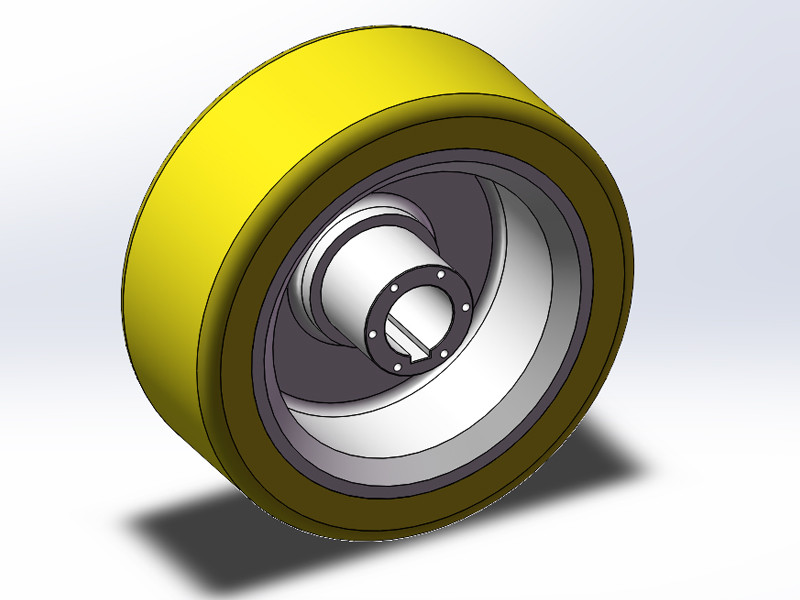

穿梭车聚氨酯导向轮

三、磨损监测与更换

1、磨损判定标准

聚氨酯(PU)轮:表面磨损深度超过原尺寸的20%时需更换。

钢制轮:表面出现裂纹、点蚀或直径磨损超过1mm时需更换。

2、更换周期

导向轮的更换周期取决于负载、运行速度和使用环境,建议每1-2年检查评估,或累计运行里程达到5000-10000公里时更换。

3、更换步骤

停机并锁定穿梭车,防止意外移动。

使用扭矩扳手拆卸导向轮安装螺栓,注意螺栓预紧力矩(参考设备手册)。

安装新导向轮时,确保轴承预紧力适中,避免过紧或过松。

四、故障预警与处理

| 故障现象 | 可能原因 | 处理方法 |

| 运行偏移 | 导向轮磨损、间隙过大、轨道变形 | 调整间隙、更换导向轮或修复轨道 |

| 轴承过热 | 润滑不足、轴承损坏 | 补充润滑脂或更换轴承 |

| 异常噪音 | 轮体卡滞、异物进入、轴承磨损 | 清理异物、检查轴承并更换 |

| 振动加剧 | 轮架松动、导向轮不平衡 | 紧固螺栓、重新校准导向轮平衡 |

五、维护保养注意事项

1、安全第一

维护前需切断电源,悬挂警示标识,防止穿梭车意外启动。

使用安全带和防坠器,避免高空坠落风险。

2、记录管理

建立导向轮维护档案,记录检查日期、磨损情况、更换记录等信息,便于追溯和分析。

3、专业培训

维护人员需接受设备操作和安全培训,熟悉导向轮结构及维护流程。

4、备件管理

储备常用规格的导向轮和轴承,确保故障时能及时更换。

聚氨酯导向轮的日常维护需遵循“预防为主、定期检查、及时更换”的原则。通过科学的维护保养,可显著降低设备故障率,提升物流仓储系统的整体效率。企业应根据实际工况制定维护计划,并结合智能化手段实现高效管理。

相关产品

相关产品

相关案例

相关案例

相关新闻

相关新闻