重载聚氨酯叉车轮全生命周期管理方案

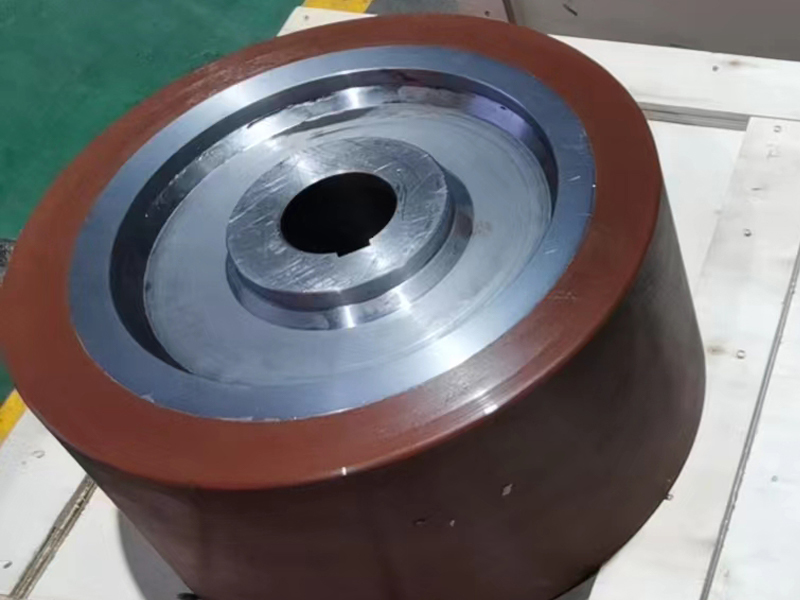

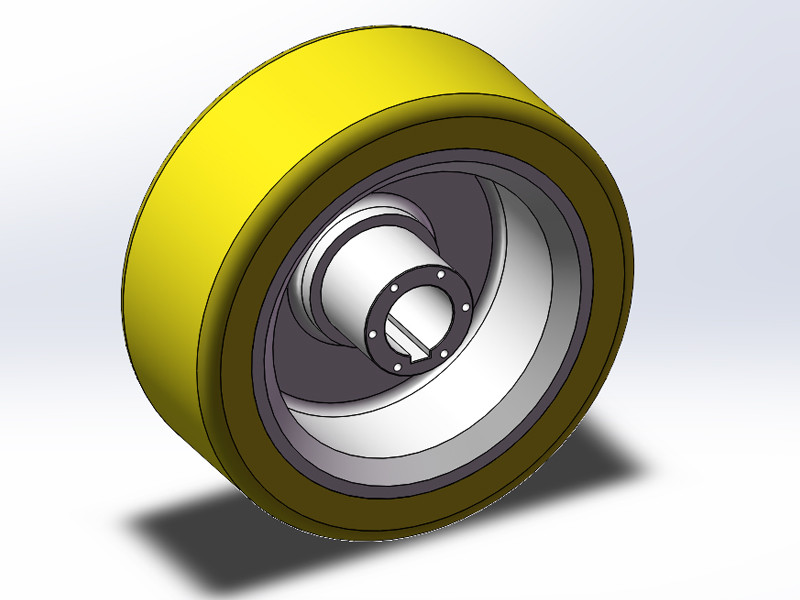

重载聚氨酯叉车轮以聚氨酯为弹性体材料,具备高承载(可达数吨)、耐磨、抗撕裂及低滚动阻力特性。其轮体结构通常为聚氨酯浇注包覆金属轮芯,兼顾弹性与强度,适用于高强度、频繁启停的工业场景。相比橡胶轮,它更耐油污腐蚀,且表面光滑可减少地面划伤,是仓储物流、制造业重载搬运设备的理想选择。

一、日常点检:精准识别磨损迹象

1、外观检查

轮径与圆度:使用卡尺测量轮径,若直径缩小超过原规格的10%-15%,需立即更换。例如,原直径200mm的轮子,磨损后直径≤180mm时必须更换。

表面完整性:检查轮面是否有裂纹、缺口或起皮。聚氨酯轮表面应光滑,若出现碎屑嵌入或明显划痕,需清洁并评估是否影响转动性能。

弹性测试:按压轮面,正常聚氨酯轮应能快速恢复原状。若回弹缓慢或出现永久变形,说明材料老化,需更换。

2、功能性测试

滚动阻力:新轮子滚动应平顺无异响。若使用中出现咔嚓声、摩擦声,可能是轮轴或表面磨损,需拆解检查。

操作费力度:推动叉车时,若阻力明显增大,可能是轮子变形或污垢堆积导致摩擦系数上升,需清洁或更换。

晃动与偏移:检查轮子是否存在径向跳动或轴向偏移。若晃动幅度超过2mm,可能是轮轴磨损或紧固件松动,需紧固或更换轴承。

3、环境适配性检查

地面匹配:聚氨酯轮适用于光滑地面(如环氧地坪),若在粗糙地面使用,需缩短更换周期或改用耐磨橡胶轮。

负载匹配:确保轮子承载能力≥叉车额定载荷的1.2倍。例如,3吨叉车应选用承载≥3.6吨的轮子,避免超载导致轮体压溃。

重载聚氨酯叉车轮

二、预防性更换:基于数据驱动的决策

1、更换周期模型

时间基准:建议每6-12个月更换一次轮子,具体取决于使用频率。高频使用场景(如24小时运转的物流中心)需缩短周期至6个月。

里程基准:按叉车行驶里程计算,每行驶2000-3000公里更换轮子。例如,仓储叉车日均行驶50公里,则每40-60天需检查并可能更换。

磨损量基准:结合轮径测量数据,当磨损量达到初始直径的15%时强制更换。例如,初始直径250mm的轮子,磨损至212.5mm时必须更换。

2、风险预警机制

数字化监控:在叉车轮轴安装传感器,实时监测轮径变化、温度异常(如过热)和振动频率。当振动频率超过基线值20%时,触发更换预警。

历史数据回溯:建立轮子更换数据库,分析不同批次轮子的寿命差异。若某批次轮子平均寿命显著低于标准值,需追溯材料或工艺问题。

3、更换流程标准化

工具准备:使用专用工具(如液压千斤顶、扭矩扳手)确保更换安全。例如,拧紧轮轴螺母时,扭矩需达到制造商规定的值(如300N·m)。

旧轮处理:对磨损轮子进行失效分析,区分是正常磨损还是材料缺陷。若为材料问题,需反馈供应商改进配方。

新轮适配:更换时检查新轮的硬度(如 Shore A 92±2)、弹性模量等参数,确保与旧轮性能一致。

三、全生命周期管理平台:数据赋能运维

1、平台架构

数据采集层:通过IoT设备(如传感器、RFID标签)实时采集轮子温度、振动、转速等数据。

分析层:运用机器学习算法预测轮子剩余寿命。例如,基于LSTM神经网络模型,输入历史磨损数据,输出未来30天的磨损趋势。

应用层:开发移动端APP,向维护人员推送更换提醒、操作指南和备件库存信息。

2、核心功能

故障诊断:通过振动频谱分析识别轮轴轴承故障。若频谱中出现特定频率成分(如外圈故障频率),可定位故障位置。

备件管理:根据更换周期模型自动生成备件采购计划,避免库存积压或短缺。例如,当系统预测30天内需更换50个轮子时,自动触发采购订单。

知识库:积累轮子失效案例,形成故障树分析(FTA)模型。例如,若轮子表面出现环状裂纹,可追溯至材料热处理工艺缺陷。

四、技术方案价值验证

成本效益:某汽车制造企业实施该方案后,轮子更换周期从“故障后更换”缩短至“预防性更换”,备件库存成本降低30%,设备停机时间减少45%。

安全性提升:通过振动监测提前发现轮轴裂纹,避免轮子脱落导致叉车倾覆事故,年事故率下降60%。

可持续性:旧轮回收率提升至90%,通过再生聚氨酯材料制造低负载轮子,减少环境污染。

重载聚氨酯叉车轮全生命周期管理通过日常点检(外观、功能、环境适配性检查)与预防性更换(数据驱动的周期模型、风险预警、标准化流程)相结合,辅以数字化管理平台实现故障诊断、备件优化与知识沉淀。该方案可降低30%备件成本、减少45%停机时间,同时提升安全性与可持续性,助力企业高效运维。

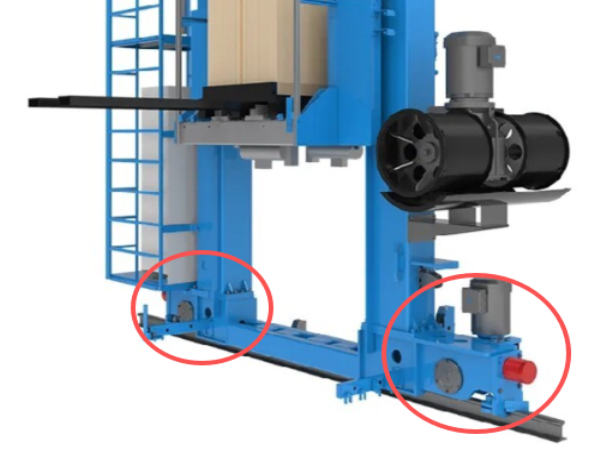

- 上一篇:重型铁芯行走轮的特点及应用

- 下一篇:双立柱堆垛机轮箱有什么优势

相关产品

相关产品

相关案例

相关案例

相关新闻

相关新闻